Esta es una buena recomendación para que logres la mejor comunicación en tu planta industrial

Parafraseando aquel famoso anuncio, en Grupo Elektra opinamos más o menos lo mismo: la potencia, sin control, no sirve de nada.

Traducido, significa que los mejores productos del mercado hay que conocerlos bien para sacarles el máximo partido posible.

Eso es lo que intentamos día a día a través de formaciones exclusivas para clientes, y también con artículos técnicos como este que te trae hoy Esteban García, responsable del área de Automatización Industrial de Grupo Elektra.

El tema de hoy: IO-Link. O lo que es lo mismo: por qué deberías pensar en confiar en este protocolo de comunicación en tus operaciones industriales. Guárdalo en favoritos.

Índice

- 1. Las ventajas de IO-Link en una planta industrial

- 2. ¿Qué es IO-Link?

- 3. ¿Qué elementos componen un sistema IO-Link?

- 4. ¿Cómo es el cableado y los conectores?

- 5. Protocolo IO-Link

- 6. Perfiles para IO-Link

- 7. IODD y Herramientas de configuración

- 8. ¿Cómo podemos configurar un sistema?

- 9. Ventajas de usar IO-Link

1. Las ventajas de IO-Link en una planta industrial

Con la llegada de la industria 4.0 –también denominada Digital Industry– nadie es ajeno a que cada vez se requiere mayor volumen de datos y, además, mucho más exactos.

Por este motivo los valores analógicos o digitales de 1 y 0 que ofrecen los actuadores y sensores estándares pueden no ser suficientes: se necesita mayor detalle en los datos.

Para llenar esa falla te presentamos la tecnología IO- Link, una alternativa a nivel de campo para recoger dicha información e interactuar con los dispositivos al mismo tiempo.

Con IO- Link estos dispositivos ya no solo dan la información de su estado abierto o cerrado, o de si está detectando o no. Con este protocolo se pueden dar valores como horas de uso, tensión de alimentación, consumo, temperatura, etc., de manera que podemos tener un mayor detalle del estado de nuestras instalaciones.

Incluso es posible plantearnos un mantenimiento predictivo, o realizar ajustes de manera remota: ajustes de disparo, ajustes de salida de tensión, resetear alimentación, etc., sin necesidad de estar presentes en el lugar de la instalación.

Pero empecemos por el principio:

2. ¿Qué es IO-Link?

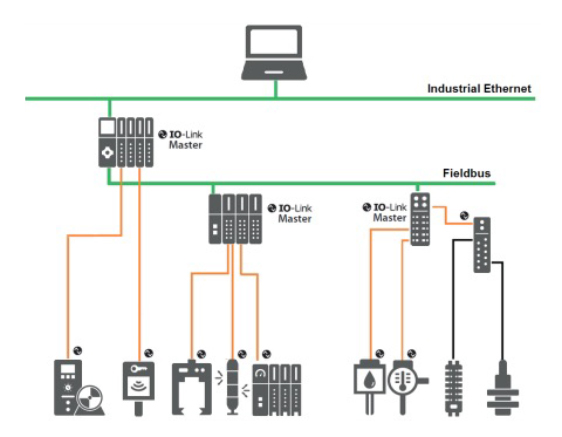

IO-Link es un estándar de comunicación acorde a la norma IEC 61131-9. Es un sistema de comunicación punto a punto para el ámbito de los sensores y actuadores.

Se trata de una comunicación bidireccional entre un maestro y un dispositivo esclavo, donde el dispositivo maestro, en este caso IO-Link, puede leer y escribir en los dispositivos esclavos que gestiona.

Como nota aclaratoria, es importante dejar claro que IO-Link no es un bus de campo.

3. ¿Qué elementos componen un sistema IO-Link?

Un sistema de IO-Link se compone de los siguientes elementos:

- Maestro IO-Link: Es un interfaz hacia el controlador de nivel superior (PLC, IPC.. etc.) a través del bus de campo que esté implementado en la planta, a la vez que comunica con los dispositivos IO-Link que tiene conectados.

- Dispositivo IO-Link: serían los actuadores, sensores, HUBs, conversores analógicos a IO- Link, balizas…etc., que comunican en IO-Link.

- Cable estándar de 3 o 5 hilos no apantallado.

- Herramienta de ingeniería para configurar y parametrizar IO-Link.

Comprar conversor analógico a IO-Link

4. ¿Cómo es el cableado y los conectores?

El cableado se realiza mediante cables no apantallados de tres o cinco hilos, de un máximo de veinte metros de longitud, y unos conectores estandarizados de cuatro o cinco pines.

El más habitual es el M12, aunque podemos encontrarnos otros tamaños como el M5 y el M8, de manera que aseguremos una protección IP65/67. Esto es importante ya que los dispositivos están pensados para estar cerca de la máquina, en la mayoría de los casos sin armarios de control.

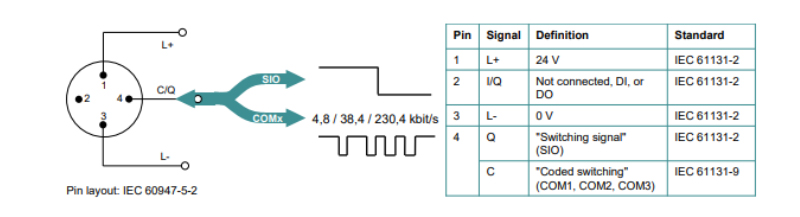

La asignación de pines del dispositivo y del maestro se basa en las especificaciones de IEC 60947-5-2. La asignación de pines está especificada como sigue según IEC 60974-5-2:

- Pin 1: 24 V.

- Pin 3: 0 V.

- Pin 4: línea de conmutación y comunicación (C/Q).

Mediante estos 3 pines se realiza la alimentación del dispositivo, además de la comunicación IO-Link.

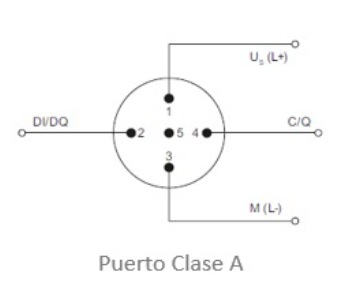

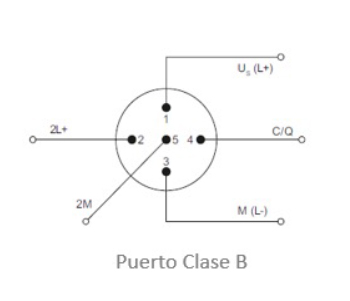

En la especificación del maestro IO-Link se definen dos tipos de puertos: Clase A y Clase B.

● Puerto de Clase A:

En este caso los pines 2 y 5 están libres, por lo que habitualmente el pin 4 los fabricantes suelen usarlo como un canal digital más de entrada o salida. Este tipo de puerto es usado habitualmente para sensores.

● Puerto de clase B:

La diferencia respecto a la clase anterior es que ofrece una tensión de alimentación adicional a través de los pines 2 y 5, que disponen de aislamiento galvánico. Este puerto se suele usar para conectar dispositivos que presentan un elevado consumo de corriente.

La compatibilidad entre puertos es la siguiente: un puerto de Clase A solo admite dispositivos de Clase A, pero en un puerto de Clase B se pueden conectar conectores A y B según los requerimientos del dispositivo.

5. Protocolo IO-Link

Los puertos IO-Link del maestro pueden operar de la siguiente manera:

- IO-Link: El puerto se encuentra configurado para comunicación con dispositivos IO- Link.

- DI: El puerto se comporta como una entrada digital, donde se puede conectar por ejemplo un sensor tradicional, un pulsador…etc.

- DQ: El puerto se comporta como una salida digital donde podemos conectar por ejemplo un relé de control.

- Desactivado: El puerto está desactivado. Este sería el funcionamiento recomendable para aquellos puertos que no dispongan de algún dispositivo conectado en él.

El protocolo se puede configurar para operar a velocidades de transmisión de (Com 1) 4,8 kilobaudios, (Com 2) 38,4 kilobaudios o (Com 3) 230,4 kilobaudios.

Es el dispositivo quien determina la velocidad de transmisión, porque el maestro IO-Link puede comunicar con las tres velocidades.

Esta velocidad se determina al establecer una conexión: el maestro utiliza inicialmente la velocidad de transmisión más alta y luego las siguientes velocidades de transmisión más bajas, sucesivamente, hasta que consigue comunicar.

Una vez establecida la comunicación se intercambian los parámetros de comunicación, y si existen los parámetros almacenados en el sistema al dispositivo comienza el intercambio de datos cíclidos para los datos de proceso y el PQI.

IO-Link es un protocolo robusto diseñado para un ambiente industrial, pero cuenta con un plan B en caso de problemas de comunicación. Si falla una de las transmisiones vuelve a intentar transmitir otras dos veces más. En caso de no lograr el éxito tampoco con estos dos nuevos intentos, el fallo de transmisión se notifica a la CPU de nivel superior.

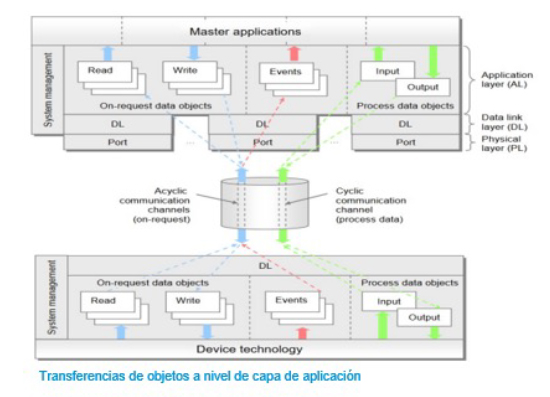

Los tipos de datos que se transmiten son los siguientes:

● Datos de proceso → datos cíclicos

Los datos de proceso del dispositivo se transmiten cíclicamente en un telegrama de datos, estando determinado el tamaño de los datos de proceso por el dispositivo. Por cada dispositivo son posibles datos de proceso de 0 a 32 bytes (de entrada y de salida).

● Estados de valor PQI → datos cíclicos

Cada puerto tiene un estado de valor (Por Qualifier) que indica si los datos del proceso son válidos o no válidos y es transmitido cíclicamente con los datos del proceso.

● Datos de equipo → datos acíclicos

Los datos del equipo pueden ser parámetros, datos de identificación e información de diagnóstico. Se intercambian acíclicamente y a petición del maestro IO-Link.

● Eventos → datos acíclicos

Al producirse un evento, el dispositivo notifica al maestro que hay un evento presente. A continuación, el maestro lee el evento. Los eventos pueden ser mensajes de error (un cortocircuito, por ejemplo) y alarmas/datos para mantenimiento (sobrecalentamiento).

Los mensajes de error llegarán a la CPU o al HMI a través del maestro IO-Link. El maestro también puede transmitir por su parte eventos y estados.

Las transmisiones de parámetros de dispositivos o de eventos son acíclicas: se realizan independientemente de la transmisión cíclica de los datos de proceso, y no se afectan ni perjudican entre ellas, como se puede ver en la siguiente figura.

6. Perfiles para IO-Link

Para unificar los accesos del programa que estemos usando aguas arriba para la CPU a los dispositivos, se definen unos perfiles de equipos IO-Link.

En los perfiles de equipos se programan la estructura de datos, los contenidos de los datos y la funcionalidad básica. De esta manera el programador obtiene una vista y un acceso idéntico desde el programa para un gran número de dispositivos diferentes que corresponden al mismo perfil de equipo.

Los perfiles de dispositivo están actualmente definidos para:

● Sensores de conmutación binaria

Los perfiles para sensores de conmutación son apropiados para aplicaciones de conmutación simples, como la detección de presencia (por ejemplo: detector sensor inductivo).

● Sensores de medición digitales

Los perfiles de medición digitales están diseñados para medir sensores que pueden proporcionar los valores en base a una unidad física, como temperatura o presión. Estos perfiles permiten integrar sensores IO-Link sin conocimientos especiales del sensor utilizado.

● Dispositivos con comportamiento uniforme del sistema

El perfil del dispositivo para un comportamiento uniforme del sistema define la identificación mínima del dispositivo, el diagnóstico y los datos de eventos.

Los dispositivos IO-Link que admiten este perfil ofrecen un grado mínimo uniforme de integración del sistema en el controlador. Este perfil es la base para todos los demás perfiles de dispositivos.

7. IODD y Herramientas de configuración

¿Qué es un archivo IODD?

IODD (Input/Output Device Description) es un archivo que contiene información sobre:

- Características de comunicación.

- Parámetros del equipo, con rango de valores y valores predeterminados.

- Datos de identificación, de proceso y de diagnóstico.

- Datos del equipo.

- Texto descriptivo.

- Imagen del dispositivo.

- Logotipo del fabricante.

La estructura del archivo IODD es la misma para todos los fabricantes, de tal manera que esto nos asegura el manejo de este archivo independientemente del fabricante.

IODD Finder es un “Buscador IODD” muy práctico, que puedes utilizar para obtener el archivo IODD de un dispositivo concreto, buscando por fabricante, modelo, etc.

8. ¿Cómo podemos configurar un sistema?

La configuración de un sistema IO-Link se realiza en varios pasos.

- En primer lugar, el maestro se da de alta en el sistema de automatización y se configura.

- En el segundo paso, se parametrizan los dispositivos IO-Link.

Las herramientas de configuración IO-Link de los fabricantes de los maestros pueden leer el IODD. Las principales tareas de la herramienta de configuración IO-Link incluyen:

- Asignación de los dispositivos a los puertos del maestro.

- Asignación de direcciones (direcciones de E/S de los datos de proceso) a los puertos dentro del área de direcciones del maestro.

- Parametrización de los dispositivos IO-Link.

Para dar estos pasos podemos hacerlo de dos maneras diferentes principalmente:

8.1. Desde la propia herramienta de ingeniería del controlador que estemos usando.

En este caso estamos ante una manera que requiere mayor nivel de programación.

En los datos cíclicos no hay problemas, siempre son iguales los mensajes de entradas y salidas. Pero en los acíclicos el controlador dispone de unos bloques de funciones que permite acceso acíclico desde el programa, donde tenemos que definir la longitud.

Luego, para acceder a los parámetros se usan índices y subÍndices del dispositivo IO Link definidos en el IODD: Índice IO Link 0 … 65535 y Sub índice IO Link 0 … 255. Todo esto lo tendremos que definir de una manera manual.

8.2. Usando la herramienta de ingeniería del controlador y la tool que nos ofrezca el fabricante del máster.

Primeramente daremos de alta en el sistema el máster para luego, desde ese mismo máster, establecer la parametrización y configuración de los dispositivos que están conectados a él.

Esto nos aporta mayor simplicidad a la hora de parametrizar los maestros y los dispositivos. Esta herramienta nos va a mostrar los parámetros del IODD de una forma más cómoda. El software se va a comunicar con el dispositivo IO-Link a través de un máster.

En la tabla vemos un poco los pros y contras de usar uno u otro sistema.

Existen fabricantes de IO-Link que ya disponen entre sus herramientas de software para programar los másters y sus dispositivos desde el software de programación, sin necesidad de una tool adicional.

Incluso es posible hacerlo sin estar conectados los dispositivos y pudiendo copiar y pegar dispositivos iguales, residiendo la programación en el controlador como la opción 1. Pero solo es para los dispositivos y maestros de su misma marca.

9. Ventajas de usar IO-Link

- Comunicación bidireccional: Permite la comunicación de datos en ambas direcciones, desde el sensor/actuador hasta el maestro y viceversa.

- Transmisión de datos de proceso: Facilita la transmisión de datos de proceso en tiempo real, lo que significa que los valores medidos por sensores pueden ser transmitidos al controlador de forma rápida y eficiente.

- Parametrización y diagnóstico remotos: IO-Link permite la configuración y la monitorización remota de dispositivos. Esto simplifica la instalación y el mantenimiento, ya que los parámetros de los dispositivos pueden ajustarse fácilmente sin tener que acceder físicamente a ellos.

- Interoperabilidad: Los dispositivos compatibles con IO-Link de diferentes fabricantes pueden interoperar, lo que significa que los usuarios pueden elegir dispositivos de diferentes proveedores y aún así lograr una comunicación eficiente.

- Conexión estándar: Utiliza cables estándar, sin necesidad de ser apantallados.

- Facilita el diagnóstico: Proporciona información detallada sobre el estado de los dispositivos, lo que facilita el diagnóstico y la resolución de problemas.

- Sustitución rápida de dispositivos: Con el estándar IO-Link V1.1, el maestro puede almacenar la configuración de manera que al cambiar el dispositivo sea este quien le envíe la parametrización de cómo estaba el dispositivo que hemos sustituido.

Hazte cliente y disfruta de grandes productos y formaciones expertas para sacarles el máximo partido

Lo bueno de ser cliente de Grupo Elektra es que disfrutas de acompañamiento en todas las fases de sus proyectos.

No solo con productos de los fabricantes líderes y con asesoramiento experto en todos y cada uno de nuestros puntos de venta. Estamos comprometidos con el éxito de tus objetivos, y sabemos perfectamente que eso pasa por sacarle el máximo provecho a los productos que utilizas en tu día a día.

Por eso, además de artículos técnicos como este, ponemos a tu disposición formaciones de máximo nivel, tanto presenciales como online, para que mantengas actualizado tu servicio.

Descubre más ventajas de ser cliente de Grupo Elektra a través del enlace.